01/01/2019

Schmid Metallbau wurde klassisch als Schlosserei 1993 gegründet und zählt heute 15 Mitarbeiter. Konstruktion und Gestaltung in Metall ist eine Aufgabe, der sie sich tagtäglich neu stellen. Besonders wichtig ist ihnen eine saubere Verarbeitung und hohe Qualität. Die Erreichung dieser Faktoren beginnt bereits mit der Arbeitsvorbereitung.

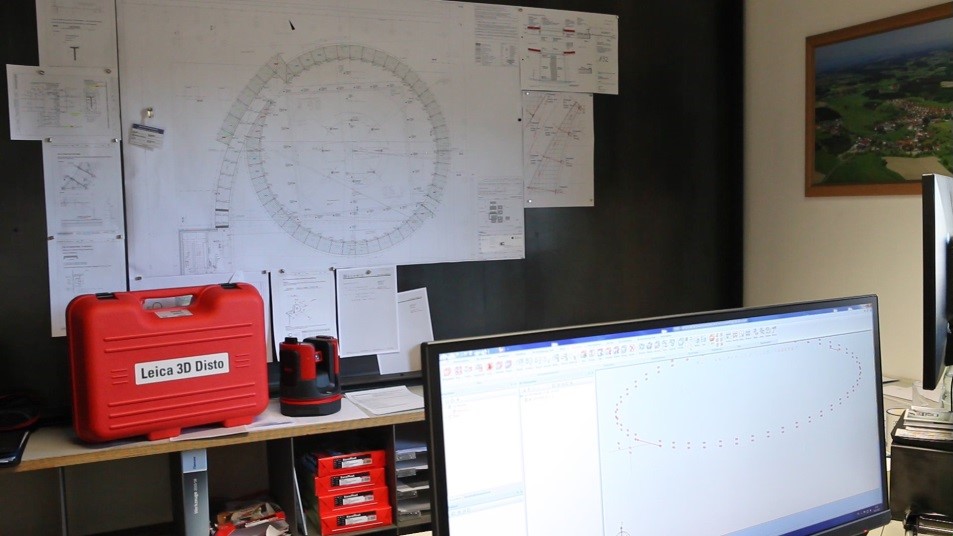

Im Frühjahr 2017 wurden sie mit einem spannenden Projekt beauftragt: Fertigung und Montage eines Geländers für den Hubschrauberlandeplatz auf dem Dach eines Krankenhaus-Neubaus. Die Einbauteile im Rohbau sind außen im Kreis angeordnet und wurden leider mit relativ viel Toleranz eingebaut, so dass sie in alle Richtungen schräg stehen; nach links oder rechts verdreht und nach innen oder außen geneigt. Darum muss jeder Halter separat aufgemessen und individuell gezeichnet werden.

An diesen Einbauteilen werden 2.5 m lange Kragarme nach außen montiert, worauf wieder eine Plattform befestigt wird. Die Relinge, die im Kreis außen herumlaufen, sind aufwändig in der Herstellung. Sie werden mit der Runduhr gebogen. Am Schluss muss alles passen und ineinanderlaufen – in luftiger Höhe. Ansonsten hätten sie ein großes Problem.

Das ist so, wie wenn einem der Gürtel im letzten Loch nicht mehr passt.

sagt Markus Schmid und grinst dabei.

Zusätzlich an die Reling wird noch ein Stahlnetz, das im Extremfall einen fallenden Helikopter auffangen muss, befestigt.

Mit dieser großen Herausforderung war Schmid Metallbau auf der Baumesse in München und hat nach einer Lösung für komplexe 3D Messsituationen gesucht. Bei einem Kollegen, der bereits einen 3D Disto besitzt und erste Erfahrungen hatte, haben sie sich dann anschließend den 3D Disto nochmals genauer erklären lassen. Sie waren begeistert und haben ihn sofort bestellt.

Markus Schmid hat dann mit seinen 2 Vorarbeitern diskutiert, welche Hilfsmittel sie einsetzen könnten. Sie haben eine einfache Adapterplatte konstruiert, die sie an die schiefen Einbauteile zum Aufmaß montieren. Der 3D Disto wird in die Mitte der Hubschrauberlandeplattform gestellt, so dass sie alle 54 Einbauteile auf einmal aufnehmen können. Nach zwei Standpunktwechseln mit der 3-Punkte-Methode war das Aufmaß schnell erledigt.

Mit der konventionellen Methode mit Maßband oder Hand-Laser-Distanzmessgerät wäre das Aufmaß unmöglich gewesen.

Als Ausführender möchte ich sicher sein, dass die Daten 1:1 ins CAD übertragbar sind. Es ist eine beruhigende Situation zu wissen, dass es zu 100% passt.

sagt Markus Schmid.

Die Übertragung sei einfach und verständlich. Man kann sofort mit den Daten weiterarbeiten. Dass man alles auf einmal aufmeßen kann, schadet auch nicht…:)

Die Kamera und das Hinzoomen mit der Kamera finde ich sensationell!

Metallbau Schmid sieht bereits viele Einsatzmöglichkeiten seines neuen 3D Distos für seine nächsten Projekte: komplette Verkleidung jedes Treppenhauses mit Glas oder Blech und Treppenkontur, Auftritt, Untertritt, oberem und unterem Lauf. Wir wünschen ihm viel Spaß dabei.

Die Einbauteile im Rohbau sind außen im Kreis angeordnet und wurden leider mit relativ viel Toleranz eingebaut, so dass sie in alle Richtungen schräg stehen; nach links oder rechts verdreht und nach innen oder außen geneigt. Darum muss jeder Halter separat aufgemessen und individuell gezeichnet werden.

Zusammenfassung:

FirmaMarkus Schmid Metallbau Ziegelhütte 6 D-88147 Achberg | Deutschland HerausforderungGenaues Aufmaß von 54 schiefen Einbauteilen (im Kreis einbetoniert) von einem Standpunkt aus. Übermittlung der Daten ins CAD. LösungHöchst präzise Bestandsaufnahme von einem Ort aus mit dem 3D Disto mithilfe einer Adapterplatte, die zum Aufmaß am jeweiligen Einbauteil montiert wird. |

Resultat

3D Disto Produkt-Highlights

|